Fremstilling af plastdele. Plast dele. Fremstillingsmetoder. Designfunktioner

Vores virksomhed har en moderne flåde af sprøjtestøbemaskiner (termoplastisk - automatisk) med en låsekraft på 90 til 320 tons og en injektionsvolumen på 230 til 920 gram.

Plastsprøjtestøbning er den bedste måde at masseproducere produkter på:

Sprøjtestøbning er en proces, hvor plast ændres fra fast til flydende ved høj temperatur og sprøjtes ind i en form.

Denne metode anvendes i forskellige brancher ved brug af moderne materialer med særlige egenskaber, for eksempel når det er nødvendigt at opnå særligt holdbare plastprodukter, der er modstandsdygtige over for høje temperaturer og aggressive miljøer.

Produktion af plastprodukter på bestilling

Vi leverer plastsprøjtestøbning fra det enkleste til det mest komplekse. Som kundeorienteret virksomhed udfører vi plastsprøjtestøbning selv ved små ordrer på flere hundrede styk. Kontinuerlig 3-holds produktion, etablerede relationer med råvareleverandører, konstant kontrol kvalitet, giver dig mulighed for hurtigt og effektivt at udføre masseproduktion af produkter fra polymerer.

Vores fordele

- Vi bruger plastsprøjtestøbemaskiner med forskellige specifikationer;

- Vi laver forme til støbning af produkter;

- Konkurrencedygtige priser for støbeprodukter;

- Effektiv og moderniserbar støbecyklus;

- Vi producerer støbeprodukter på nøglefærdig basis, vi tager os af alle faser af processen, alt efter kundens ønsker;

- Plastsprøjtestøbeværkstedet arbejder 24 timer i døgnet, 7 dage om ugen, hvilket reducerer produktionstiden;

Processen med at støbe plastprodukter

Plastic injektion er processen med at danne plastprodukter ved hjælp af en stiv form, eller. Polymerstøbemetoden giver dig mulighed for at skabe genstande af enhver form og størrelse med en enorm designfleksibilitet, både enkel og meget kompleks i designet. Dette er en meget almindelig produktionsmetode. Især bildele, 3D-modeller, containere, POS-materialer og andre produkter fremstilles ved plastsprøjtestøbning.

| Produkter til byggebranchen | Produkter til ingeniørindustrien | VVS-produkter og meget mere |

|

|

|

| husholdningsprodukter | Forskellige produkter til elektroteknik | |

|

|

Princippet om prisfastsættelse

- Materiale - Vi udfører støbning af plastprodukter af polycarbonat, polystyren, polypropylen, polyamid og andre typer.

- Kompleksiteten af udviklingen skyldes det besværlige i processen med at skabe forme til støbning af bestilte produkter

- Udgavevolumen - minimal mængde afhænger af tilbagebetalingen af selve oprettelsesprocessen

ARK-produktionsselskabet tilbyder kunder i Moskva og andre regioner produktion af specialfremstillede plastdele til en lav pris. Virksomheden har specialiseret sig i masseproduktion af plastprodukter ved sprøjtestøbning. Til dette bruges kun materialer af høj kvalitet leveret af betroede leverandører.

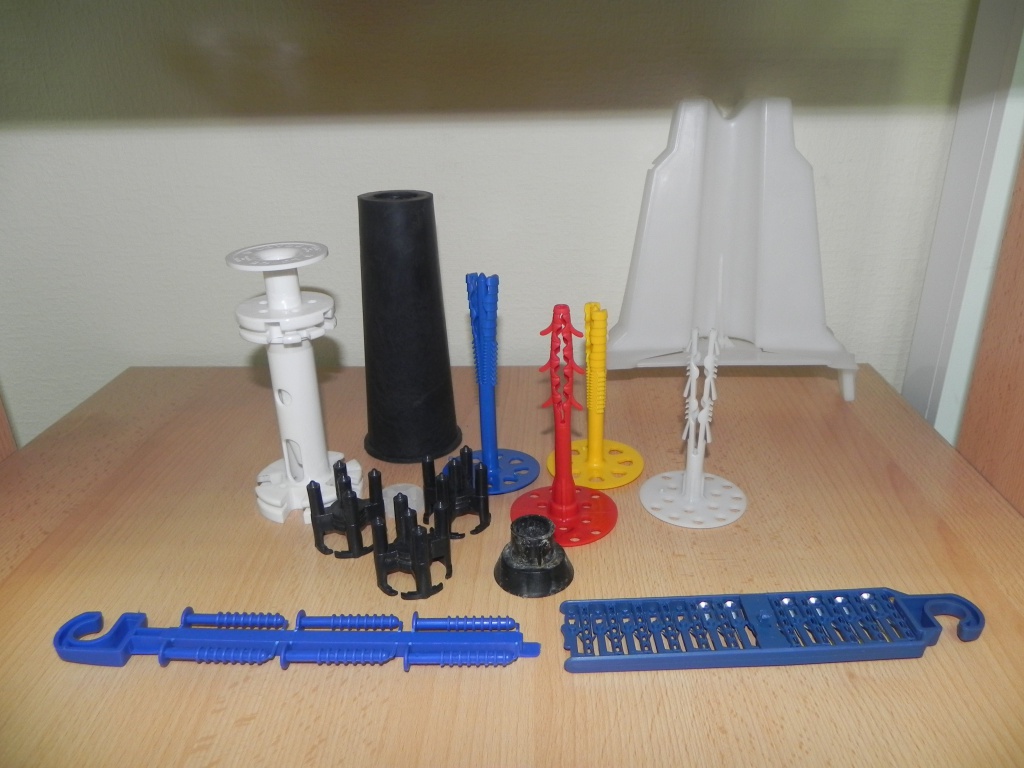

Virksomheden "ARK" er engageret i fremstilling af plastprodukter i en bred vifte. Vi fremstiller produkter som:

- Elementer af det indre og ydre af bilen;

- Glasvaskesystemer;

- Instrumentklynger og andre autokomponenter;

- Produkter til ikke-automotive formål til husholdnings-, bygge- og opbevaringsbehov (elementer af VVS, forskellige slags fastgørelsesanordninger, dæksler, propper, beholdere, dele til møbler og husholdningsapparater).

Virksomheden bruger sin egen teknologi til fremstilling af plastprodukter. Virksomhedens specialister skaber selvstændigt forme til seriestøbning. Højteknologisk udstyr giver os mulighed for at producere næsten alle plastdele: bakker, tørklædebetræk, endestykker, tandhjul eller bøsninger.

Lad os lave plastikdele til husholdningsbehov

Fremstilling af plastprodukter til husholdningsbehov og produktion af dele til bilindustrien er ARK-virksomhedens hovedaktiviteter. For at skabe disse elementer bruges sprøjtestøbningsmetoden. Udførelsen af ordrer udføres ved hjælp af moderne højtydende elektrisk styrede maskiner fra verdens bedste leverandører. For at opnå plastprodukter af højeste kvalitet, anvendes vakuumstøbning og varmepresningsteknologier. Derfor er delene i stand til at modstå høje temperaturer, ikke udsat for korrosion og misfarvning.

ARK-specialister beskæftiger sig med fremstilling plastik dele til husholdningsformål samt autokomponenter på det medfølgende eller eksisterende udstyr, som giver dig mulighed for at oprette mere end 400 produktelementer. Vi er klar til at producere specialfremstillede forme og kontrol- og måleanordninger, som vil give os mulighed for at opnå høj nøjagtighed og kvalitet af fremstillede produkter af enhver kompleksitet. Vores firma tilbyder også monteringsservice.

ARK-virksomheden kan overtage hele processen med serieproduktion af plastprodukter til indenlandske behov. Vi installerer overkommelige priser for vores ydelser tilbyder vi de mest gunstige betingelser for samarbejde og garanterer et resultat af høj kvalitet.

› Fremstillingsteknologi af plastdele af vilkårlig form. Del 1.God dag.

1. OBS! Læser titlen! Det har ordet "teknologi" i sig. Derfor vil jeg forsøge, hvis det er muligt, at beskrive i detaljer præcis det, teknologien, ved hjælp af et eksempel, så det ville være klarere. Formålet med artiklen er at vise teknologien, så alle kan gentage evt.

2. Det er ikke nødvendigt at skrive, hvad der kunne printes eller fræses på en 3D-printer.

3. Hver teknologi har sine egne fordele og ulemper.

Alle kan frit vælge, hvordan de vil nå deres mål.

Så. Indledende opgave: Når du køber en bil, blev der installeret en vugge til mobiltelefoner i den, selvfølgelig var der ingen adapter, at købe en adapter er meget dyrt.

Jeg besluttede at installere en almindelig telefonholder på dette sted.

Jeg vil gerne:

1. At der ville være plads til opladning i den.

2. Drej mod føreren, ligesom den originale vugge.

3. Uanset hvad der ligner en kollektiv gård.

Jeg fandt en telefonholder, men hvis man bare skruer den fast i panelet, bliver der hverken drejning eller opladning, så jeg besluttede mig for at bruge en teknologi, som længe er udviklet af tandteknikere, nemlig: fremstilling af produkter af akrylplast pr. presser på investeringsmodeller.

Jeg beskriver så detaljeret som muligt, hvis jeg er gået glip af noget, så spørg.

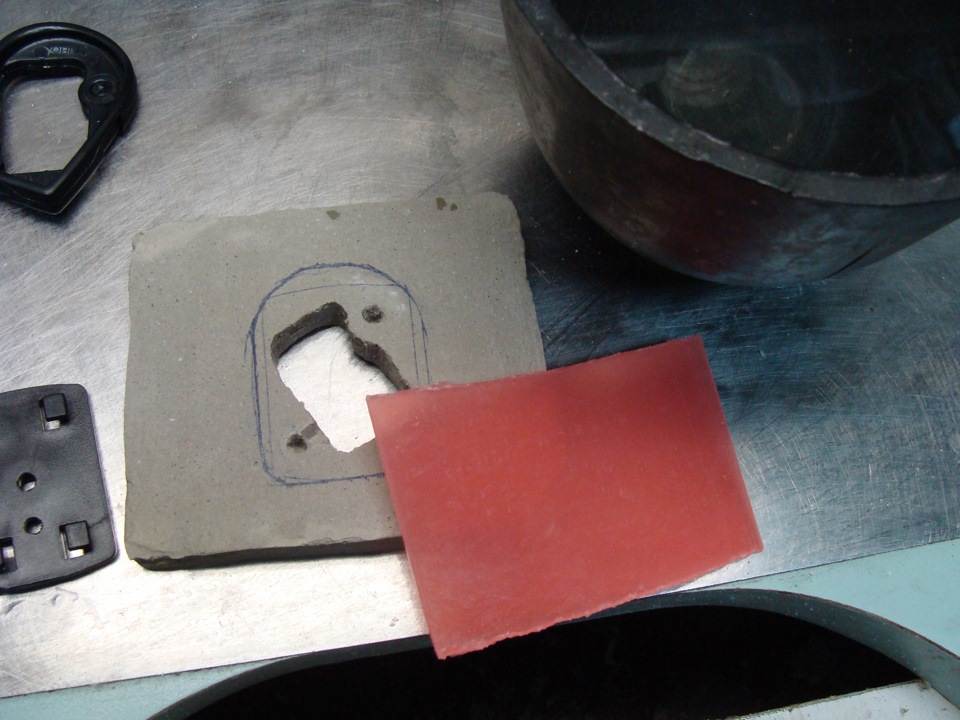

1. Jeg fjernede vuggen fra bilen og skruede basen af - på den lavede jeg en "efterligning af bilen" fra gips.

2. Ind let varmt vand varmede vokspladen op og krympede den på bunden. Klip til den rigtige størrelse.

3. Jeg modellerede den del, jeg skulle bruge, fra voks.

4. Jeg tog en gennemsnitlig tandkuvette, fyldte den med gips og druknede min voksmodel til midten.

Det er ønskeligt, at samlingen passerer over jævne overflader, som så ville være lettere at bearbejde.

Det er nødvendigt, at overfladen af gipsen er på niveau med kuvetten, jævn.

Tja, sørg for, at der ikke er luft nedefra eller i underskæringerne. Hvis der er underskæringer, skal du først fylde dem med gips, og først derefter smelte voksmodellen.

5. Efter at gipsen er stivnet, dypper vi halvdelen af kuvetten ned i koldt vand i 10 minutter for at gennemvæde gipsen med vand.

Dette er nødvendigt for at gipshalvdelene ikke klistrer sammen, de kan let skilles ad.

Isoleringen bliver bedre. hvis mætning af gips med vand sker i en sæbeopløsning.

Han lukkede kuvetten med den anden halvdel og fyldte den med gips.

Gipsets indstillingshastighed kan øges ved at tilsætte bordsalt til blandevandet.

Ved fyldning med gips skal kuvetten bankes og rystes, så gipsen fylder hele volumen, og der ikke er luftporer.

6. Efter at gipsen er stivnet, læg kuvetten i kogende vand i 10 minutter.

Holder du den i kogende vand i længere tid, vil voksen begynde at imprægnere gipsen, og isolakken bliver værre på gipsen. Nå, der bliver nogle klumper tilbage fra voksen - de kan stikkes med en blød børste, mens gipsen er varm.

Med en tang tog han en kuvette frem, åbnede den, vaskede voksen med kogende vand.

Modtaget en gipsform.

På dette tidspunkt kan du stadig gips, hvor du har brug for at underminere lidt.

Hvis gipsdelene er brækket af, kan du lime det med superlim.

7. Vi påfører tre lag isolak. I dette tilfælde Isosol.

Ud over isosol er der også indenlandske udviklinger: isolak og isokol. Men de er mere lunefulde i arbejdet.

Hvordan man ansøger:

Mulighed 1: hæld lidt på gipsen og fordel ud over hele overfladen med en blød børste (virker ikke med isolac og isocol - hvis gipsen er dårligt vasket, begynder den at rulle ned og tilstoppe børsten, ja, piller på overflade).

Mulighed 2: hæld meget, fordel og lad det overskydende dryppe af.

Opmærksomhed! Du skal påføre hele gipsoverfladen, og ikke kun på det sted, hvor delen skal være.

Jeg ventede på, at alt var tørret og afkølet.

Isolering er påkrævet. Isolac danner en tynd hinde på overfladen af gipsen, som forhindrer indføring af plastik i gipsen. Hvis isoleringen ikke påføres, så vil det være meget vanskeligt at adskille gipsen fra plasten. Du bliver nødt til at skære gipsen i stykker.

8. I en glasskål æltes akryl plast. I dette tilfælde farveløs. Det bruges til fremstilling af proteser, hvis en person er allergisk over for lyserøde farvestoffer. Luk låget indtil modent (så monomeren ikke fordamper).

Plast skal æltes mere end delens volumen, så der skabes tryk indeni og overskydende presses ud. Hvis der er mindre plastik, så er delen enten defekt (der vil ikke være nok dele), eller hvis der ikke er tryk, er alt porøst.

Ifølge instruktionerne er det meningen, at den skal tage en vis mængde monomer og hælde pulver i den. I praksis bruger teknikere ikke skalaer, der måler med øjet, som et resultat, ender al monomer før pulveret, hvilket indikerer forkerte proportioner.

Det er lettere for begyndere at tage pulveret og langsomt tilføje monomeren.

Så snart alt pulveret er fugtet med monomer og begynder at bundfælde sig og spredes, nås den ønskede andel.

Modningsstadier:

1) "Vådt sand" - umiddelbart efter æltning mærkes det godt i hænderne ved omrøring med en spatel.

2) Stadiet med "strække tråde" pulvergranulatet er allerede opløst på ydersiden, men endnu ikke på indersiden.

3) "Doughy" - et særpræg - klæber ikke til våde hænder. Ifølge instruktionerne er det i dette øjeblik, at det er nødvendigt at pakke plasten.

4) "Gummi-agtig" - plastikken er overmoden, næsten uegnet til arbejde. Hvis det i denne tilstand sættes i en form, vil der, når det komprimeres under tryk, opstå store tryk indeni, hvilket vil forårsage deformation af gipsformen.

Modningshastigheden afhænger af temperaturen, i varmen - hurtigere.

Jeg plejer at pakke plasten i tredje fase eller i slutningen af anden - på denne måde fyldes små elementer bedre.

9. Sæt plastikken i formen

10. Vi folder halvdelene af kuvetten og lægger den under pressen. Overskydende plastik presses ud over kanten.

I stedet for en presse kan du bruge en bildonkraft)

11. Efter 10-20 minutter tager vi den ud af pressen, spænder den til en klemme og sætter den i en gryde med vand.

Kasserollen står på komfuret. Tænd for komfuret på denne måde. så vandet når et kog til gulvet time - time. Efter kogning koges i endnu en halv time.

Tag ud og lad det køle af i luften.

Koger vandet for hurtigt, vil der være mange bobler i det færdige produkt.

12. Læg vand i til endelig afkøling. Åbn forsigtigt kuvetten.

Plastskrot kan findes overalt. Gamle ødelagte ting dukker konstant op derhjemme, gaden er fuld af flasker og pakker. En elsker at gøre noget med sine egne hænder kan have den idé at samle det hele, male det op og smelte det til noget af værdi.En begynder "caster" bør ikke gøre dette, da hver type plast kun har sine iboende egenskaber, så det skulle smeltes kl. forskellig temperatur. Derudover støbes der i produktionen sædvanligvis dele i specielle installationer, hvor højt tryk.

Selvom det lykkes dig at samle plastikstykker af samme slags op og knuse dem, vil smeltning resultere i bobler. Så det er bedst at gå til en isenkræmmer og købe flydende plast, hvorfra delene ikke er mindre holdbare end fabrikkens. Kan erstatte plastik epoxyharpiks. Du skal også bruge:

- silikone;

- stor kapacitet;

- lithol.

Hvis du alligevel beslutter dig for at lave noget af plastikskrot, så lad være med at gøre det i indendørs. Plastdampe er giftige.

At lave en form

For at støbe flere plastdele derhjemme skal du bruge en mastermodel. Du kan lave det af hvad som helst. Velegnet til dig:- plasticine;

- gips;

- træ;

- papir og mange andre materialer.

Lav en model af den del, der skal støbes. Smør den med lithol eller andet smøremiddel. Lav derefter en form. Silikoneforme bliver mere og mere populære. Dette er forståeligt, det er nemt og bekvemt at arbejde med dette materiale, men flere omstændigheder skal tages i betragtning. For det første er der to typer silikone, hældning og belægning. For det andet har hver art sin egen forlængelseskoefficient og sin egen viskositet. Hvad angår den første parameter, er silikone med en koefficient på 200% egnet til plastinjektion.

Vær opmærksom på viskositetskoefficienten. Jo mindre den er, jo mere nøjagtig vil formen være. Dette er især vigtigt, hvis du skal arbejde med pottesilicone. Overvej også polymerisationstiden. Har du støbesilikone, så læg mastermodellen i en kolbe (den kan være af stål eller f.eks. bronze) og fyld med silikone. Påfør forsigtigt belægningsmaterialet med en børste under hensyntagen til alle uregelmæssigheder. Lad silikonen hærde og fjern derefter mastermodellen.

Kolben er en metalbeholder. Den skal være lidt større end mastermodellen.

Hæld detalje

Støbeprocessen afhænger i høj grad af, hvad du præcist laver delen af. Polyesterharpikser og flydende plast er gode, fordi du ikke behøver at smelte noget, men de adskiller sig i viskositet og brugstid. Disse parametre er angivet i specifikationerne. Behandl formen med smøremiddel og fyld den med flydende plastik som anvist i instruktionerne. Lad plastikken stivne, og fjern derefter produktet fra formen.Mange små dele er lavet af plastik. For at støbe de nødvendige dele skal du bruge specielle forme. De kan være sammenklappelige og i ét stykke. Lad os tale om forviklingerne ved at bruge begge dele.

Instruktion

Hvis du laver en symmetrisk del med en simpel konfiguration, så brug en sammenklappelig form bestående af to halvdele. Når du danner plaststøbemodeller, skal du blot trykke dem ind i det ukogte gips op til symmetriplanet og lade det hærde. Fugt forsiden af den anden halvdel af formen med en mild sæbeopløsning, før du hælder den, dette vil gøre processen med at adskille halvdelene lettere. På toppen af formen laves et gennemgående hul med en diameter på 3-4 mm. Når du har taget modellen ud af formen, fold begge halvdele og fastgør dem sammen med sejlgarn eller gummi.

Du kan også bruge formularen i ét stykke. Sådanne former er lavet af paraffin, derefter hældt med en opløsning af gips, i den øvre del skal der være et hul med en diameter på 3-5 mm (sprue). Efter at formen er stivnet, lægges den i koldt vand med sprøjtesiden opad og koges indtil støbemønsteret er smeltet. Vand fortrænger paraffinen fra formen, og den flyder op til overfladen. Afkøl derefter vandet og fjern et lag paraffin fra overfladen. Gentag opvarmningen for at fjerne paraffinrester fra formen. Som et resultat får du et hulrum i gipset, der har formen af den ønskede del.

Hvis du har brug for fastgørelseselementer inde i den fremtidige del, så indsæt dem i paraffinstøbemodellen, dette forhindrer den i at bevæge sig under smeltning. For eksempel, hvis der kræves en metalmøtrik i en del, skal du sætte den med en fremspringende bolt og fylde alt med gips, efter at have smeltet paraffinen, vil gipsen holde møtrikken på plads. Med denne form for form koges plastikken i et glasfad, hvilket giver den konsistens som flydende creme fraiche.

Forberedelse af plast. Tag acrylatpulveret AKP-7, som tidligere er blandet med et opløsningsmiddel, til testens tilstand. Hæld massen i formen, efter at have fugtet den. Hold den fyldte form ved stuetemperatur i 15-30 minutter, og forsegl den derefter gennem indløbshullet med en træ- eller glasstang.

Den komprimerede masse skal trække sig fra overkanten af formen med 3-5 mm. Luk indløbshullet med fugtet cellofan og krydsfinerbeklædning, og stram derefter med en klemme. Nedsænk alt dette i vand ved stuetemperatur og bring det i kog, kogningen bør ikke være voldsom og vare omkring 45 minutter. Stop derefter opvarmningen og hold formen i vand i 15-20 minutter.

Lignende videoer

I fremstillingen af forskellige produkter fra gips behøver ikke en formular til støbning. Kvaliteten og holdbarheden af gipsproduktet afhænger i høj grad af formens kvalitet. Moderne teknologier tillade enkel fleksibel form til støbning materialer som silikone og polyurethan. En sådan form kan godt laves selv i et hjemmeværksted.

Du får brug for

- - glasfiber;

- - spånplader;

- - træplader;

- - skulpturel ler;

- - silikone eller polyurethan;

- - lim.

Instruktion

Forbered en beholder til hældning. Brug et hvilket som helst tilstrækkeligt stift materiale til dette, for eksempel glasfiber, spånplader, træplanker og endda elementer fra Lego børnedesigneren. Nogle gange er det muligt at hente og klargøre form eller en passende størrelse kasse. Rengør om nødvendigt delene af den fremtidige beholder for støv og mulige forurenende stoffer.

Forbind skaldelene med enhver lim. Opgaven er at sikre, at beholderen ikke har huller og holdes fast som helhed. Det er mest bekvemt at forbinde delene af skallen ved hjælp af en klæbende smelte fyldt i en speciel pistol.

Tag ikke-hærdende skulptureler og læg det jævnt op til halvdelen af beholderen. Almindelig børns plasticine er for klistret, så det anbefales ikke at bruge det. Sørg for, at overfladen af plasticinen er glat og fri for sprækker.

Placer produktmodellen i den forberedte plasticine. Brug en blyant til at lave låse i form af huller. De er nødvendige, så dele af formen ikke bevæger sig under fremstillingen af støbningen i fremtiden.

Oftest fremstilles termoplastiske plader og plader kalandrering- valsning på multivalsemaskiner. Ved at rulle på profilruller fremstilles også bølgeplader til honeycomb. Formede produkter fra plader opnås ved at presse matricer ind med en stiv eller elastisk stanse (luftfyldt gummipose)

I pneumatisk støbning pladeemnet, opvarmet til plastisk tilstand, klemmes langs matrixens omkreds, hvorefter emnet afsættes på matrixen med trykluft. Ved vakuumdannelse der skabes et vakuum inde i matrixen, som et resultat af hvilket emnet trækkes ind i matrixen, der passer til dens overflade. På denne måde fremstilles formede låg, åbne tanke, kåber, coca og andre tyndvæggede produkter.

Presser

Presning bruges til fremstilling af formede produkter af termoplast og hærdelig termoplast. Udgangsmaterialet er tabletter, granulat, krummer; til produkter med pulverfyldstoffer - pressepulver. Processen udføres i forme bestående af en matrix og en stanse. Formning udføres med forhøjet temperatur(forme opvarmes), hvilket sikrer hærdning af materialet

En afmålt mængde forvarmet pressemateriale hældes i matrixen, hvorefter der påføres en mekanisk eller hydraulisk kraft på stansen, og produktet udsættes for en kort eksponering i form af en konstant tryk resulterer i hærdning af materialet. Stemplet trækkes derefter tilbage; og det hærdede produkt fjernes fra matrixen ved hjælp af ejektorer

Formningstilstande(forvarmningstemperatur, pressetemperatur og tryk, holdetid) afhænger af pressematerialets formulering, af produktets dimensioner og konfiguration og vælges empirisk. Normalt forvarmningstemperatur 130-180°C, pressetemperatur 200-220°C, pressetryk 100-300 kgf/cm 2 holdetid 15 - 30 s

Overfladekvaliteten af delene er høj. Med korrekt efterbehandling af matrixens og stansens formende overflader (forkromning, polering) er det muligt at opnå en overflade med en ruhed på Ra = 0,080 - 0,160 mikron

Sprøjtestøbning

Sprøjtestøbning bruges til at støbe termoplast. Udgangsmaterialet (granulat, tabletter) udsættes for opvarmning, indtil det er fuldstændig blødgjort. Støbemassen af flydende konsistens føres ind i den opvarmede cylinder, hvorfra den presses ud af stemplet gennem indløbskanalerne ind i den afkølede metalforme. Efter afkøling og størkning åbner formen sig, og støbegodset fjernes med ejektorer. Indsprøjtninger og grater dannet i støbeformens hulrum skæres af og renses. Blødgøringstemperaturen af støbemassen afhænger af dens sammensætning. Tryktryk 1000 - 1500 kgf/cm 2 . Formtemperatur 20-40°С

Sprøjtestøbning er mere produktiv og giver en højere og mere ensartet produktkvalitet end presning. Det er muligt at opnå en overflade med en ruhed på Ra - 0,020 - 0,040 mikron

For at eliminere interne spændinger og øge ensartetheden af strukturen støbninger normaliseres: opvarmning uden adgang til luft (normalt i mineralolie) ved 140-160°C i 1,5-2 timer, efterfulgt af langsom afkøling

Ekstrudering

Ekstrusionsstøbning anvendes til fremstilling af stænger, rør, slanger, plader, film, formede profiler (gelændere, fodlister mv.) af termoplast Processen udføres på kontinuerlige skruepressere (ekstrudere). Støbemassen føres gennem læssetragten ind i den opvarmede skruecylinder, samles op af skruens vindinger (som igen opvarmes) og bevæger sig langs cylinderen under blanding og komprimering. Komprimering af massen opnås ved at reducere stigningen eller højden af skruedrejningerne. Ved udløbsenden af cylinderen er der installeret en matrice med et hul svarende til produktets tværsnitsform. Det støbte produkt, der efterlader formen som en kontinuerlig streng, afkøles. Efter hærdning skæres den i stykker af den nødvendige længde.

Glasfiber støbning

Små produkter fremstillet af glasfiber fremstilles ved varmpresning i metalforme.

Skalstrukturer i stor størrelse fremstilles oftest ved at sprøjte plast, der bringes i en tyktflydende tilstand sammen med glasfiber, på en model. Plast og hakkede fibre tilføres i det rigtige forhold til sprøjten. Strålen, der forlader sprøjten, påføres modellen, indtil der dannes et lag af den ønskede tykkelse.

positive modeller, der gengiver produktets indre kontur, bruges i tilfælde, hvor det er nødvendigt at opnå en glat og præcis indre overflade. Negative modeller, der gengiver produktets ydre kontur, bruges til at opnå en ren og nøjagtig ydre overflade

Ved fremstilling af produkter fra koldhærdet plast er modeller lavet af træ, gips, cement og også af termohærdende plast. Til varmhærdning anvendes metalopvarmede modeller. Overfladen af laget påført modellen komprimeres ved at rulle med ruller eller ved at presse med trykluft.

Den dimensionelle nøjagtighed af produkter opnået ved sprøjtning er lav. For store dele kan forskellen i størrelse nå flere millimeter. Styrken af sådanne produkter er ringere end styrken af produkter presset under højt tryk.

Til fremstilling af hule dele, der har form som omdrejningslegemer (rør, kegler osv.), anvendes metoden til at vikle kontinuerlige tråde af glasfiber imprægneret med syntetiske materialer på en roterende dorn. Spinneren er monteret på en understøtning, der bevæger sig frem og tilbage i forhold til dornen. Vikling udføres normalt på kryds og tværs i flere lag. Sårlag, komprimeret af ruller

Ved fremstilling af højstyrkeplader med orienteret fiber udføres vikling på en tromle med stor diameter, den stadig uhærdede vikling skæres langs generatrixen, rettes ud og presses i flade eller figurerede matricer

Plastsvejsning

Termoplast af enhver art egner sig godt til svejsning. Højelastisk plast (polyolefiner, polyamider, polymethylmethacrylater) svejses ved kontaktsvejsning uden brug af fyldmateriale. Tynde plader og film overlappes ved at føre filmene mellem opvarmede valser. elektrisk stød. Plader, stænger og andre lignende produkter er stødsvejsede. Overfladerne, der skal svejses, komprimeres under et tryk på 1-3 kgf / cm 2; leddet opvarmes af højfrekvente strømme eller ultralyd. Styrken af den svejste samling er tæt på styrken af selve materialet

Plast med lavere plasticitet (viniplast, fluoroplast) svejses ved hjælp af en fyldstang fremstillet af samme materiale som delene, der skal svejses, men med tilsætning af et blødgøringsmiddel. De sammenføjede kanter skæres til en svejsepool. Svejsning udføres med en varmluftstråle. Svejsningens styrke er 70-80% af selve materialets styrke

Plast klæber godt sammen med klæbemidler, der er en opløsning af en given polymer i et passende opløsningsmiddel. Nogle klæbemidler (polyvinylacetat, phenol-neopren, baseret på modificerede epoxider osv.) har en bred alsidighed i forhold til de materialer, der skal limes. Disse klæbemidler kan bruges til at lime plast til metal, glas, keramik osv.

Designregler for plastdele

Udformningen af dele skal begynde med det faktum, at det er nødvendigt at skitsere skilleplanet, der bestemmer delens konfiguration, retningen af støbeskråningerne, placeringen af hullerne og placeringen af forstærkningen.

Som hovedregel bør en form kun have ét skilleplan. Stik på flere planer komplicerer designet. Særligt uønsket er yderligere konnektorer i en retning vinkelret på retningen af hovedkonnektoren.

Man skal huske på, at de positive, dvs. konvekse dele af formen, der danner indvendige overflader dele er nemmere at bearbejde end de negative (die nests), der danner delens ydre overflader. Derfor anbefales det at overføre alle komplekse profilelementer af delen til de indre overflader og forsøge at give de ydre overflader de enkleste konturer. Profilflader anbefales at placeres således, at formfladerne kun kan udføres i matrixen

Korrekt |

Ikke ordentligt |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Væggenes ydre og indre overflader skal udføres med en hældning, der sikrer let udkastning af delen fra formen.

En undtagelse fra denne regel er overflader, der på grund af deres funktionelle formål kræver streng rethed, for eksempel overfladerne af tandhjulstænder, som normalt udføres parallelt med retningen for fjernelse af delen. Længden af sådanne overflader anbefales at holdes på et minimum.

Minimumsværdierne for delens væghældninger til almindelige formål, afhængigt af højden h væggene er som følger:

Det er tilrådeligt at lave indvendige skråninger større end udvendige, fordi delen under krympning komprimerer formelementerne tæt, hvilket gør det vanskeligt at fjerne delen fra disse overflader. Det er bedre at give væggene en vis strukturel hældning, hvilket gør delene, hvis designet tillader det, koniske, pyramideformede osv. Jo større de strukturelle hældninger er, jo lettere fjernes delen og jo mindre indre spændinger opstår der i væggene som følge af plastisk krympning under størkning.

huller i plastdele er de dannet med stænger fastgjort i en form.

Orientering af huller vinkelret eller i en vinkel i forhold til retningen af formdelingen bør undgås, da formens design i dette tilfælde bliver mere kompliceret (kernerne skal fjernes, før delen fjernes fra formen). I nogle tilfælde er det fordelagtigt at bearbejde de tværgående huller.

Længden af hullerne (gennemgående og blinde) bør ikke overstige tre til fem huldiametre. Minimum tilladte huldiameter 0,8 - 1 mm

For at øge stivheden af stængerne (især lange med lille diameter), er det tilrådeligt at fortykke dem til den størst mulige længde, hvilket begrænser længden af hullet med en given diameter til det strengt nødvendige minimum.

Væggene på knasterne med huller skal være tilstrækkeligt massive til at undgå brud på væggene under krympning. Boss diameter d.b. lig med 2,5 - 3 huldiametre. Fileter og affasninger er kun tilladt på den side af hullet, hvor kernen er fastgjort til formen. Indføringen af fileter og affasninger på den modsatte side af hullet gør det næsten umuligt at skille formen ad.

Gevindhuller. Undgå at støbe tapede huller direkte ind i delen. Sådanne gevind kræver brug af tilbagetrækkelige stænger, hvilket komplicerer formdesignet og sinker formåbningsoperationen.

Længden af gevindhullerne skal være lig med mindst 2,5 - 3 gevinddiametre

Påskruede plastdele som propper, hætter osv. skal gevindskæres med stor stigning og med et minimum antal omdrejninger. Det er tilrådeligt at give spolerne en afrundet profil. Tråde bør ikke gå til slutningen af delen; det gevindskårne hul skal være forsynet med en indføringsfase eller en prøve. Den første (i løbet af viklingen) drejning skal annulleres

Korrekt |

Ikke ordentligt |

|

|

|

|

|

|

|

|

vægtykkelse. Lokale massiver og fortykkelser bør undgås. Væggene på delen skal have samme tykkelse som muligt. Det er praktisk taget fastslået, at forskellen i vægtykkelse på delen ikke bør overstige 1:3. Overgange mellem vægge af forskellig tykkelse skal være glatte

Forøgelse af vægtykkelsen ud over en kendt grænse forårsager inhomogenitet af materialestrukturen på tværs af væggen og svækker delen. Cirka den gennemsnitlige vægtykkelse af formede dele kan bestemmes af formlen

s = (0,25 - 0,5)√L, hvor L er den maksimale samlede dimension af delen, mm

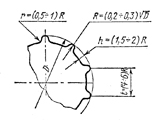

ribben. En forøgelse af delenes styrke og stivhed bør ikke opnås ved at fortykke væggene, men ved passende ribber af delen. Ved konstruktion af ribber er det nødvendigt at overholde følgende regler. Ribbernes tykkelse skal være lig med 0,6 - 0,8 af vægtykkelsen, dog (i små detaljer) ikke mindre end 0,8 - 1 mm. Højden af ribbenene bør ikke overstige tre til fem ribbetykkelser. Overfladen af ribberne skal laves med en hældning mod formforbindelsen. Ribberne skal forbindes med væggene med glatte fileter. Toppen af ribbenene skal være afrundet.

Sektionerne af ribbens knæk, såvel som sektionerne af fastgørelse til væggene, skal laves med fileter

Når ribberne arrangeres, skal det tages i betragtning, at under hærdning og afkøling krymper ribberne, og efter at delen er fjernet fra formen trækker dens vægge sammen. Derfor bør du undgå at samle dele af delen med ribber, der skal være nøjagtige dimensioner for eksempel gearfælge

Galteli. udendørs og indvendige hjørner produkter skal laves langs radius. De ydre hjørner af produktet, dannet af de indgående hjørner af matrixredet, skal laves langs radius R, i overensstemmelse med diameteren af fingerskærerne, der bruges til at fræse reden i matrixen. Minimum krumningsradius R = 2 - 3 mm. Krumningsradius skal være større, jo dybere reden er. Ellers er fingerskærerne ikke stive nok, hvilket tvinger brugen af lave skærehastigheder og lave tilspændinger ved fræsning.

Manuelle dele, såvel som skruepropper og hætter, er normalt riflet til fingergreb.

Eksempler på bølgede dele

Tandtakkene skal være lige og parallelle med retningen for afmontering af delen. Skrå- og krydskorrugeringer er uacceptable, da de er svære at udføre i formen og forhindrer delen i at blive fjernet fra formen.

Det anbefales at gøre profilen af korrugeringerne i planen afrundet for at lette fremstillingen af matrixens formflader.

Korrugeringernes trin skal være maksimalt, så vidt betingelsen for bekvem manipulation af delen tillader det.

Anbefalede dimensioner og form af korrugeringer

Forstærkning af dele

Forstærkning bør kun bruges i nødvendige sager, da installationen af forstærkning komplicerer formens design og reducerer produktiviteten.

Armeringen skal fastgøres i formen i tvær- og længderetningen.

Beslagene skal, når formen er afmonteret, frit forlade fastgørelseselementerne. Forstærkningens akser skal være vinkelret på planet for skillet af formen. Placeringen af delene parallelt med skilleplanet eller i en vinkel i forhold til det komplicerer i høj grad konstruktionen af formen, hvilket kræver brug af glidende forme eller tilbagetrækkelige klemmer.

Ved forstærkning af dele med stænger er det nødvendigt at sikre den frie montering af stangen i centreringsfatningen og dens uhindret fjernelse fra holderen, når delen skubbes ud. Diameteren af den frie del af stangen skal være mindre end diameteren af den centrerende del af muffen. Brugen af buede stænger er uacceptabel. Om nødvendigt skal stængerne bøjes efter støbning

Metoder til fastgørelse af pladearmering

Måder at fastgøre bøsninger i produkter og kugleformede håndtag

Ved design af plastdele bør man ud over teknologiske faktorer tage hensyn til plastens mekaniske egenskaber: blødhed, lav stivhed, lav styrke og for termoplast, skørhed.

Den reducerede stivhed af plastdele bør kompenseres for af ribber, indføring af afstivningsflanger på de frie vægge og give delen stive hvælvede former. Der bør gøres alt for ikke at belaste delene med bøjningskræfter, men at erstatte dem med mere gunstige trykkræfter. Det er uacceptabelt at belaste dele med bøjningskræfter fra tilspænding af fastgørelsesanordninger. For at eliminere sammenbruddet af de understøttende overflader, under krafttilspænding, skal støtteskiver med en tilstrækkelig stor diameter placeres under fastgørelseselementernes hoveder, eller hullerne til fastgørelseselementerne skal forstærkes med bøsninger.

Gear af plast

Plastgear bruges (parret med metalgear) i gear, der bærer moderate belastninger(hjælpedrev, instrumentdrev osv.). Gear med plastgear er støjsvage, jævnt kørende og (med den rette belastning af tænderne) høj holdbarhed. Plasthjul kan fungere med dårlig smøring og med lette belastninger og lave periferihastigheder - uden smøring

For omtrentlige beregninger kan man gå ud fra, at belastningen pr. 1 cm tandbredde ikke må overstige 20-30 kgf/cm for armeret plast (stof og lagdelt) og 15-20 kgf/cm for plast uden fyldstoffer. (Til sammenligning gør vi opmærksom på, at den specifikke belastning i stålgear med en hærdet eller nitreret tand når op på 200 kgf/cm, og i nogle tilfælde 500 kgf/cm). Sammen med reduceret styrke bør man tage højde for plastens lave varmeledningsevne, som gør det vanskeligt at fjerne varme fra friktionsoverflader.

Til fremstilling af tandhjul anvendes hovedsageligt tekstolit, trælamineret plast, nylon, nylon og polyformaldehyder. Hjul af tekstolit og trælaminat fremstilles ved bearbejdning; kapron, nylon og polyformaldehyd hjul - sprøjtestøbning.

Betingelsen for styrken og holdbarheden af hjul lavet af tekstolit og trælamineret plast er, at lagene af stof (eller træ) er rettet vinkelret på tændernes arbejdsflader.

Figuren viser, hvordan plasthjulene er fastgjort til akslerne. Installation af hjul direkte på akslen med overførsel af drejningsmoment med nøglen (I) bruges kun til let belastede hjul på grund af faren for at bryde forbindelsen. Ved øget belastning tilrådes det at bruge fit på splines med øget diameter og længde af navet (II).

Stærkere og mere pålidelig installation på skivenav (III, IV) med hjulene fastgjort til skiven med nitter eller bolte. Det er obligatorisk at installere massive skiver under nittehovederne (samt under møtrikker og boltehoveder).

Til støbte gear leveres landingsbælte forstærket med stålbøsninger (V). Design VI er kendetegnet ved høj styrke og pålidelighed, hvor hjulkronen presses på en skive med et bølgebånd med stor diameter.

Figur VII viser designet af et hjul presset på et perforeret skivenav. Let belastede tandhjul (VIII) fås ved at trykke kronen på skiven, som er boltet til akslen. Kronen er fastgjort på skiven på sædvanlig måde, for eksempel poter bøjet i disken